آشنایی با وسایل بستن و پیش تنیدگی در اتصالات

- وسایل دستی : این ابزار شامل آچار رینگی، بست (Spanner) و ابزاری از این دست بوده که بیشتر برای بستن پیچ ها در اتصلاات اتکایی کاربرد دارد. این ابزار برای پیش تنیدگی اتصالات اصطکاکی کاربردی ندارد.

- وسایل ماشینی : چون یک کارگر توانایی لازم برای پیش تنیدگی پیچ های اتصالات اصطکاکی را ندارد، به ناچار باید از وسایل ماشینی برای این مقصود استفاده نمود. این وسایل شامل ابزار مختلفی است که پرکاربردترین آن ها عبارتند از:

- آچار هیدرولیک : این وسیله با فشار روغن کار کرده و در سازه های فولادی کاربرد زیادی نداشته و بیشتر در مخازن تحت فشار استفاده می شود.

- آچار بادی: در کشور ما، برای سازه های فولادی بیشتر از این وسیله استفاده می شود. این وسیله دارای انواع و اندازه های گوناگون بوده و کارکردن آن با فشار زیاد می باشد. به همین دلیل باید از کمپرسور باد برای تامین نیروی آن استفاده نمود.دراین روش بااستفاده از باد پرفشار و ضربه زدن، پیچ ها سفت می شود.

- آچار برقی : این وسایل همان گونه که از نامشان پیداست با برق کار می کند. این ابزار در کشور ما رایج نیست که شاید به دلیل گرانی ابزار و هزینه ی تامین و نگهداری بالا باشد.

- به طور کلی به ابزار سفت کردن و پیش تنیدن پیچ ها Impactor گفته می شود نکته مهم هنگام استفاده از این ابزار عدم آگاهی از میزان گشتاور ایجاد شده و میزان پیش تنیدگی پیچ می باشد که مورد بسیار مهمی در زمینه ایجاد یک اتصال درست در هنگام اجراست.

تورک متر (Torque Meter) :

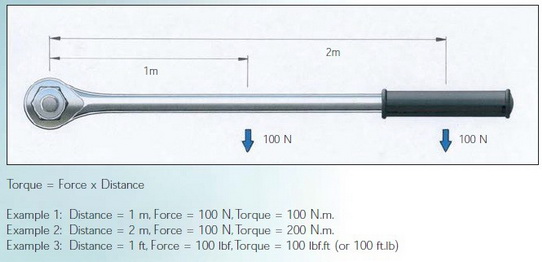

تورک متر ترکیب غلط “تورک” به معنی گشتاور و واحد “متر” می باشد که به لحاظ فنی بی معنی است. که متاسفانه در زبان فارسی بجای آچار گشتاور یا تورک رنچ(Torque wrench) مورد استفاده قرار می گیرد .همان گونه که اشاره شد، با استفاده از ابزار دستی یا ماشینی برای سفت کردن پیچ ها ی اتصال سازه، نمی توان میزان گشتاور ایجاد شده و پیش تنیدگی حاصل از آن را به دست آورد. گشتاور به هر گونه نیرو یا مجموعه ای از نیرو ها گفته می شود،که باعث ایجاد چرخش حول یک محور میگردد.برای رسیدن به پیش تنیدگی در پیچ های یک مجموعه اتصال، باید میزان گشتاور پیچشی مشخص شود که برای این کار از وسیله ای به نام تورک متر استفاده می شود. این وسیله دارای نشانگری است که به کمک آن می توان مقدار گشتاور پیچشی وارد برپیچ را اندازه گیری نمود.

آچار های تورک رنچ را میتوان به چند دسته کلی تقسیم بندی کرد:

آچار تورک رنچ های دستی”Torque wrenches”

آچار تورک رنچ های هیدرولیک”Hydraulic Torque Wrenches”

آچار تورک رنچ های بادی یا پنوماتیک”Pneumatic Torque wrenches”

آچار تورک رنچ های برقی”Electric Torque Wrenched”

اهمیت کنترل گشتاور اعمالی بر پیچ ها:

اگرچه روشهای بسیار متنوعی برای الصاق دو یا چند قطعه به یکدیگر وجود دارد،اتصال بوسیله پیچ و مهره یکی از مهمترین و کاربردی ترین اتصالات در تمامی صنایع می باشد.هدف از اتصال قطعات به یکدیگر بوسیله پیچ و مهره الصاق دو قطعه به یکدیگر با کششی بزرگتر از آن نیرویی که میخواهد دو قطعه را از یکدیگر جدا کند می باشد.

در این حالت پیچ باید در حالتی با تنش ثابت مانده و دچار خستگی و شکست نشود.اگر سفت شدگی پیچ کمتر از میزان مورد نیاز باشد ، بنابرین تنش کششی اعمال شده در پیچ کمتر از میزان مورد نیاز بوده و اتصال ایمن نخواهد بود. اگر گشتاور اعمالی وارده بر پیچ بزرگتر از میزان مورد نیاز باشد ، داخل پیچ تنش های بزرگتری از آنچه مورد نیاز است وجود خواهد داشت و ممکن است اولا باعث شکست پیچ شده و همچنین تخریب سطح کار و قطعات گردد.بنابر این استفاده از ابزاری که بتواند گشتاور اعمالی بر پیچ و به تبع آن کشش حاصل در پیچ و قطعات را با تلورانس رضایت بخشی کنترل و اعمال کند ضروری است. این وسیله آچار تورکمتر یا همان تورک رنچ می باشد.

انواع تورکمتر های دستی:

تورکمتر های دستی به سه دسته کلی تقسیم میشوند.

• تورکمتر های شاهینی “Beam Style”

• تورکمتر های تقه ای “Click type”

• تورکمترهای ساعتی “Dial”

• تورکمترهای دیجیتال ِDigital””

تورکمتر های تقه ای آن دسته از آچار تورک رنچ های دستی هستند،که بصورت مکانیکی و با زدن ضربه اپراتور را از رسیدن به گشتاور مورد نظر مطلع میسازند.

این دسته از تورکمتر ها خود به انواعی تقسیم میشوند.

• تقه ای click type Torque Wrenches

• کمر شکن Breaking Torque Wrenches

• هرزگرد Slipper type Torque Wrench

تورکمتر های ساعتی و شاهینی بصورت آنالوگ و همچنین تورکمتر های دیجیتال بصورت دیجیتال گشتاور مورد نظر را نمایش می دهند.

تورکمتر های دستی اصولا حد اکثر تا رنج 3000 نیوتن متر بوده و دقتی معادل 3% در هنگام اعمال گشتاور دارند. البته تورکمتر های دیجیتال و ساعتی تا دقت 1% نیز می توانند وجود داشته باشند.

البته در یک تقسیم بندی دیگر میتوان ترکمتر ها را به شاخص دار و بدون شاخص نیز تقسیم کرد ، که تورکمتر های بدون شاخص برای خط تولید کاربردی است و در صورت استفاده از تورک رنچ های بدون شاخص استفاده از تورکو تستر ضروری است.

چندکاره (MultiPlayer) :

در مورد پیچ های تا سایز M20 (سایزهای پایین) می توان انتظار داشت که نیروی یک کارگر معمولی توان سفت کردن آن را داشته باشد، اما، برای سایزهای بزرگتر از آن که نیروی کارگری تامین کننده ی میزان سفت شدگی نیست، باید از دستگاه چندکاره که در اصطلاح به آن مولتی پلایر گفته می شود استفاده نمود. این دستگاه دارای انواع گوناگونی است که براساس شاخصه ی نسبی با افزایش نیروی دست کارگر تقسیم بندی شده است. به عنوان مثال، مولتی پلایر، 1:2 میزان نیروی دست کارگر را دو برابر و مولتی پلایر 1:5 میزان نیروی دست کارگر ار پنج برابر می کند. به طور معمول در پروژه های ساختمانی، از ترکیب ترک متر و مولتی پلایر برای سفت کردن و پیش تنیدن پیچ های اتصالات سازه های فولادی استفاده می شود.

روش های پیش تنیدن در پیچ های اتصالات فولادی:

استانداردهای گوناگون هر کدام روش هایی را برای پیش تنیدگی پیچ ها معرفی کرده و به رسمیت شناخته اند. یکی از معتبرترین استانداردها در این زمینه، استاندارد کمیته RCSC بوده که از کمیته های زیرمجموعه AISC می باشد و چهار روش کاربردی را برای پیش تنیدگی در پیچ معرفی نموده است:

1- استفاده از آچار کالیبره: در این روش به طور روزانه از هر پیچ تعداد سه نمونه پیچ ، مهره و واشر انتخاب شده و کالیبره می شود. به منظور کالیبراسیون نمونه ها از یک دستگاه (اسکید مور ویلهلم) استفاده می شود و به کمک تورک متر میزان گشتاور مشخص براساس مشخصات نقشه ها یا جدول 10-4-4 آیین نامه مبحث دهم تنظیم شده و برای همه پیچ های مشابه کاربردی در همان روز به کار گرفته می شود. نکته ی بسیار مهم در عدم برابری میزان پیش تنیدگی بین پیچها با مقدار گشتاور اعمال شده ثابت است. یعنی وقتی برای سه نمونه پیچ یک میزان گشتاور اعمال شود، مقدار نیروی پیش تنیدگی نمایش داده شده در دستگاه اسکید مور ویلهلم متفاوت است. بررسی ها نشان داده که از میزان گشتاور اعمال شده، حدود هشتاد درصد صرف غلبه بر اصطکاک موجود بین رزوه ها و نیز اصطکاک بین سطح مهره بر روی واشر شده و تنها کمتر از بیست درصد گشتاور اعمال شده جهت پیش تنیدگی به کار می رود. در نتیجه آیین نامه کالیبراسیون، با این روش را با توجه به دما، شرایط محیطی و مسایلی از این دست برای هر پیچ به صورت روزانه به رسمیت می شناسد.

2-استفاده از واشرهای ویژه (DTI Washers): این واشرها دارای برآمدگی هایی ست که برای هر سه پیچ کالیبره شده است. روش کار به این صورت است که آن را درون اتصال قرار داده و پیچ سفت شده، سپس با اعمال نیروی بیشتر تا حد پیش تنیدگی ، برآمدگی های روی واشر تخت می شود. پس از آن با چشم و یا با استفاده از فیلر کنترل انجام می گیرد که تخت شدگی کامل واشر نشانه رسیدن به میزان پیش تنیدگی لازم برای پیچ می باشد. در این روش نیازی به استفاده از تورک متر نمی باشد. البته نوع دیگری از این واشرها موجود است که به جای برآمدگی دارای یک نوع کپسول سیلیکونی رنگی است که با رسیدن به پیش تنیدگی لازم، کپسول سیلیکونی ترکیده و رنگی قرمز از خود تراوش می کند که به راحتی و با چشم، می توان پیچ های پیش تنیده را از غیر پیش تنیده تشخیص داد. به منظور اطمینان از کیفیت واشرهای DTI ، باید همه الزامات استاندارد ASTM-F959M در ساخت، تولید و بازرسی این قطعات به کار گرفته شده باشد.

3- استفاده از بولت های ویژه (Twist off Bolt): به این روش TC Bolt نیز می گویند ، این نوع پیچ ها دارای یک قسمت اضافی پایینی بوده که با سفت شدن کامل پیچ به وسیله آچارهای ویژه ، مهره در جهت عقربه های ساعت چرخانده شده، و بخش اضافی را در خلاف جهت عقربه های ساعت می چرخاند، که این باعث بریده شدن قسمت اضافی پایینی پیچ شده که نشانه پیش تنیدگی پیچ می باشد. این روش بسیار دقیق اما غیرکاربردی است، چون نیاز به فضای کافی برای قرارگیری آچار مخصوص داشته و همچنین برای سفت کردن پیچ تنها باید از آچارهای ویژه استفاده نمود.

4-استفاده از چرخش مهره: در این روش ابتدا پیچ ها را تا اندازه ای که قابل سفت شدن می باشد، بسته و سپس، روی بدنه مهره و میله ی پیچ را علامت گذاری کرده، آن گاه به میزان دوری که براساس طول و قطر در آیین نامه مشخص شده، چرخش اضافه بر مهره اعمال می شود. طبق جدول 10-4-2 مبحث دهم چرخش لازم برای پیش تنیده کردن پیچ ها آورده شده که تنها برای سطوح بدون شیب کاربرد دارد. برای همه سطوح می توان از جدول زیر استفاده نمود.

در اتصلات پیچی سوراخ ها بر روی خط مستقیم در جهت نیرو یا عمود بر آن در یک یا چند ردیف تعبیه می گردد. چنان چه تعداد سوراخ ها زیاد باشد می توان شکل قرارگیری سوراخ ها را به صورت زیگراگ اجرا نمود. فاصله ی بین سوراخ ها به صورت یکنواخت و هماهنگ با قطر سوراخ انتخاب می شود.