آشنایی با روش های تولید پیچ و آزمایش های پیچ ، مهره و واشر

یچ ها به طور کلی به دو روش فورج سرد و فورج گرم تولید می شوند. روش فورج سرد دارای عیوب کمتر و کیفیت بهتری نبست به فورج گرم می باشد. همچنین باید دانست که در حال حاضر در کشور ما، تنها تا سایز M24 به روش فورج سرد تولید می شود که به این نکته در طراحی باید توجه نمود.

روش های پوشش دهی پیچ بر اساس ASTM:

ممکن است پس از ساخت ، پیچ ها برای جلوگیری از خوردگی پوشش دهی شوند. روش های پوشش دهی عبارتند از:

پوشش گالوانیزه سرد یا الکترولیز

پوشش گالوانیزه مکانیکی (که در ایران کمتر تکنولوژی آن وجود دارد).

پوشش گالوانیزه گرم یا غوطه وری گرم

پوشش غیر گالوانیزه یا رنگی.

آیین نامه ی ASTM به طور اکید توصیه می کند که برای پیچ های رده ی 10.9 از هیچ پوشش فلزی استفاده نشود، چرا که امکان به وجود آمدن ترک های هیدروژنی در پیچ وجود خواهد داشت. در نتیجه باید توجه داشت که در محیط های خورنده از پوشش های غیر گالوانیزه استفاده می شود. در روش گالوانیزه در مرحله اسیدشویی است که باعث فعال شدن یون هیدروژن در فولاد پیچ می شود، در حالی که در روش غیرگالوانیزه، از روش شات بلاست یا پاشش ریزدانه فولادی به جای اسیدشویی استفاده می شود.

آزمایش های پیچ ، مهره و واشر:

به طور کلی آزمایش های زیر برای تست پیچ و مهره و واشر انجام می شود:

آزمایش های ابعادی

آزمایش های متالورژیکی

آزمایش های مکانیکی

آزمایش های پوشش مقاوم خوردگی

آزمایش های ابعادی و نیز متالورژیکی در هنگام تولید پیچ و مهره و واشر، در کارخانه سازنده انجام می شود. آزمایش های مکانیکی پس از تولید پیچ و مهره و واشر، در کارخانه ی سازنده یا آزمایشگاه های مقاومت مصالح انجام می گیرند. آزمایش های مکانیکی برای مهندسان طراح و بازرسان دارای اهمیت می باشد. به طور کلی آزمایش های مکانیکی شامل آزمایش های کشش، سختی سنجی و ضربه می شود. آزمایش کشش خود شامل سه نوع آزمایش می شود که عبارتند از : آزمایش بار گواه ، آزمایش کشش گوه ای بر روی نمونه ی کامل و ازمایش کشش بر روی نمونه ی ماشین کاری شده.

آزمایش ضربه : در آزمایش ضربه ، یک نمونه از مصالح مورد استفاده را برداشته، به کمک دستگاه پاندول دار و سقوط آزاد پاندول، قطعه شکسته شده و میزان انرژی جذب شده آن را اندازه گیری می کنند. آزمایش ضربه برای پیچ اجباری نیست اما در صورت امکان باید آن را انجام داد.

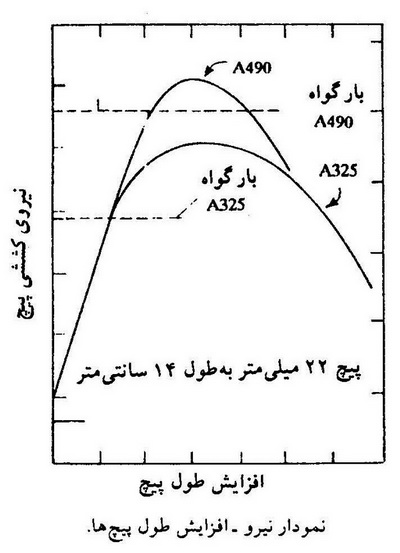

آزمایش کشش : این آزمایش از آزمایش های بسیار معمول پیچ می باشد. در آزمایش کشش، پس از بستن کامل پیچ با یک مهره از رده مقاومتی بالاتر بر روی دستگاه کشش، با سرعتی مناسب پیچ تا حد تنش تسلیم زیر کشش قرار گرفته و سپس به مدت ده ثانیه در همین حالت باقی می ماند سپس بار کششی از روی پیچ برداشته می شود. در این آزمایش هیچ گونه شکست یا افزایش طول همیشگی در پیچ نباید وجود داشته باشد.

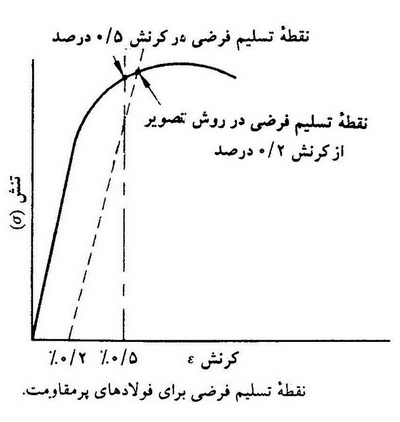

آزمایش بار گواه : از آنجاییکه پیچ های پر مقاومت از فولادهای با کربن زیاد ساخته می شوند ، نقطه تسلیم مشخصی برای آنها وجود ندارد. بنابراین در این حالت برای بیان مقاومت تسلیم پیچ ، بجای اینکه از بار تسلیم واقعی استفاده نماییم از بار تسلیم قرار دادی یا بار گواه استفاده می کنیم. بار گواه باری است که از ضرب سطح مقطع خالص رزوه ها در تنش نظیر کرنش 2/0 در صد و یا تنش نظیر کرنش 5/0 درصد بدست می آید. سطح مقطع خالص رزوه ها از رابطه π/4 (d-0.9328p)^2 بدست می آید که در آن d قطر اسمی پیچ بر حسب میلیمتر و p گام رزوه ها بر حسب میلیمتر می باشد.

آزمایش کشش گوه ای : پس از آزمون کشش این آزمایش بر روی پیچ انجام می شود. الزام آیین نامه برای انجام آزمایش کشش بر روی نمونه کامل و واقعی پیچ و مهره استفاده شده در پروژه است، مگر در مورادی که محدودیت ظرفیت دستگاه آزمایش وجود دارد و یا طول پیچ خیلی کوتاه است که در این حالت از نمونه ماشین کاری شده استفاده می شود. در این آزمایش باید دست کم به مقدار چهار رزوه کامل از پیچ بین فک های دستگاه قرار بگیرد. حداکثر سرعت دستگاه نباید از mm/min 25 بیشتر باشد. شکست به وجود آمده تنها باید در بدنه پیچ باشد و در صورت بروز شکست در محل اتصال سرپیچ به بدنه، حتی اگر به مقاومت مورد نیاز نیز رسیده باشد، نمونه مورد پذیرش نیست. این شکست در پیچ های ساخته شده به روش فورج گرم بیشتر مشاهده می شود و بر همین اساس تا حد امکان باید از پیچ های ساخته شده به روش فوج سرد استفاده شود. از آن جایی که در ایران و در حال حاضر تنها تا قطر M24 به روش فورج سرد تولید می شود، در طراحی باید تلاش نمود تا از قطرهای بالاتر ازاستفاده نشود.

آزمایش سختی سنجی : این آزمایش در رده آزمایش های غیرمخرب پیچ بوده و برای آگاهی از میزان سختی قطعه و برابری آن با مقدار استاندارد انجام می شود. سختی سنجی برای بخش انتهایی، سطح صاف بدنه و سطح صاف سرپیچ انجام می شود. به طور کلی از سه روش برای آزمون سختی سنجی استفاده می شود که عبارتند از: روش برینل، روش راکول و روش ویکرز.

سختی سنجی به روش راکول

راکول برای اندازه گیری سختی فلزات نسبتا سخت مورد استفاده قرار میگیرد بر سه نوع است :

راکول A که نیروی 60 کیلو گرم اعمال میشود

راکول B که نیرویی 100 کیلوگرم اعمال میشود.

راکول C که نیرویی 150 کیلوگرم اعمال میشود

راکول هم به صورت ساچمه ای و هم به صورت سوزنی موجود است راکول ساچمه ای وزن اعمال شده برروی فلز به وسیله یک ساچمه فلزی منتقل میشود ولی راکول سوزنی به کمک یک سوزن این نیرو را روی فلز اعمال میکند که نقطه اثر آن بصورت یک مخروط 120 درجه خواهد بود ، نقطه اثر راکول نوع A و C به صورت یک مخروط 120 درجه است ولی راکول B ساچمه ندارد و یک سوزن هرمی شکل با زاویه 120 درجه دارد که نقطه اثر آن یک چهارگوش است. دستگاه آزمایش راکول دستگاه آزمایش سریع با خواندن مستقیم است. این روش برای انجام آزمونهای مقایسه ای سریع بسیار مناسب است. در این آزمونها عمق فرو رفتگی اندازه گیری شده و مستقیما به وسیله یک عقربه روی صفحه مدرج گردی که به طور غیر مستقیم به 100 قسمت تقسیم شده ( هر قسمت نمایشگر 0.01 mm از عمق حفره است ) خوانده میشود در این روش یک عدد کوچک روی صفحه به معنی عمق زیاد فرو رفتگی و در نتیجه سختی کم (ماده نرم) و بر عکس است. چندین مجموعه مقیاس سختی راکول وجود دارد زیرا چند فرورونده و چند تیزی استاندارد برای آزمایش به کار میرود. فروروندهها گلولههای فولادی سخت شده با قطرهای مختلف و یا یک الماس با زاویه راس 120 درجه هستند. فروروندههای کروی استاندارد دارای قطرهای 1/16 اینچ، 1/8 اینچ و 1/2 اینچ هستند. بارهای استاندارد 100 و 60 و 150 کیلو گرم میباشند هر کدام از مقیاسهای سختی راکول با یکی از حروف A، B و غیره مشخص میشوند. هنگامی که یک فرورونده تحت اثر نیروی درون مادهای فشرده میشود هر دو نوع کرنش کشسان و مومسان در آن دیده میشود. ولی از آنجا که سختی فرو کردنی مقاومت در مقابل تغییر شکل مومسان است باید نیرویی کشسان قبل از خواندن سختی حذف شود. البته برای اطمینان از این که اندازه خوان عدد درستی را نشان میدهد هنگام خواندن یک نیروی مختصر فرورونده اعمال میشود تا از تماس کامل فرورونده با کف فرورفتگی اطمینان حاصل شود. این امر از طریق اعمال یک نیروئ جزئی (کم) و یک نیروی کلی (زیاد) حاصل میشود. روش استفاده از این دو نیرو در ترتیب عملیات سختیسنجی به شرح زیر است:

نمونه در تماس با فرورونده قرار میگیرد. آن قدر نمونه به سمت فرورونده نزدیک میشود تا عقربه کوچک صفحه نمایش به محل از پیش تعیین شده روی صفحه برسد با این کار فرو رونده یک فنر فشرده میشود تا نیروی وارد شده از فنر بر روی ماده از طریق فرو رونده به 10 کیلوگرم برسد .

صفحه نمایش روی مرجع درست (صفر برای فرورونده الماسی و 30 برای فرورونده کروی) مورد نظر نیروی اصلی 100 و 60 و 150 کیلوگرم وارد شود .

نیروی کلی به مدت 4 تا 7 ثانیه نگاه داشته میشود .

ضمن نگاه داشتن نیروی جزیی روی نمونه نیروی کلی برداشته میشود تا بافت کشسان حاصل شود .

عدد سختی از روی صفحه نمایش خوانده میشود.

بیشترین درجه اطمینان به نتایج آزمون هنگامی است که عددسختی بین 20 تا 70 باشد. اگر نمونه بیش از اندازه نازک باشد نتیجه بیانگر خاصیت واقعی ماده نخواهد بود. مقیاسهای مختلف راکول با یکدیگر همپوشی دارند. مهم این است که ترکیب مناسب فرورونده و نیروی فشار برای ماده مورد نظر انتخاب شود. عمق حفره نباید از 100 درجه صفحه نمایش تجاوز کند. هنگام گزارش عدد سختی راکول حتما مقیاس مربوط باید همراه عدد ذکر شود. در غیر این صورت عددسختی فاقد معنی خواهد بود. مقیاسهای دیگر سختی راکول نیز وجود دارند که مقیاس T و N هستند. و انواع دیگری از مقیاسهای A و B هستند. ولی با نیروی فرورونده کمتر که برای آزمایش نمونههای نازک اجرا میشود. مقیاسهای مورد استفاده با فروروندههای مخروطی N30، N45 و N15 مقیاسهای مورد استفاده فرو رونده گلوله فولادی 1/16 اینچی T45, T30, T15 نام دارد. در هر حالت عدد اول بیانگر نیروی اصلی وارد شده بر فرورونده برحسب کیلوگرم است. روش انجام آزمونهای T و N دقیقا مطابق روشهای بیان شده با همان نیروی جزیی 10 کیلوگرم پیش از اعمال بار اصلی است.

سختی برینل

برینل یکی از روشهای سختی سنجی با مکانیزم ساچمهای است. استاندارد اروپایی این تست DIN50351 میباشد. ساچمههایی که در برینل مورد استفاده قرار میگیرد معمولاً 5 و 10 میلیمتری است. در ایران بیشترین استفاده برینل برای نیروهای 187 و 250 کیلوگرم است. در صنعت فولاد و فولادسازی از روش برینل با نیروی 3000 کیلوگرم و ساچمه 10 میلیمتری استفاده میشود. از دیگر زمینههای کاربرد برینل میتوان به ریختهگری اشاره کرد. برای اندازهگیری سختی مواد فلزی در این روش از نیروی ایستایی 500 تا 3000 کیلوگرم و گلوله یا ساچمهای فولادی سخت شده به قطر 10 میلیمتر استفاده میشود. برای فلزات خیلی سخت (معمولا 400 تا 600 برنیل) از گلوله کاربید تنگستن استفاده میشود. معمولا برای فلزات غیر آهنی و نرمتر نظیر آلیاژهای مس و آلومینیوم نیرویی 500 کیلوگرم و برای فلزات سخت مانند فولاد و چدن از نیرویی 3000 کیلوگرم استفاده میشود. بعد از نفوذ ساچمه برای مدت مشخصی نیرو همچنان اعمال میشود (10 تا 15 ثانیه برای چدن و فولاد حدود 30 ثانیه برای فلزات نرم) تا تغییر شکل مومسان کامل انجام گیرد. سپس فرو رفتگی با میکروسکوپ مدرج اندازهگیری میشود. معمولا دو قطر متعامد فرورفتگی را اندازه گرفته و میانگین آنها برای محاسبهی عددسختی به کار میرود.

فرورفتگیهای ایجاد شده توسط یک فرورونده کروی از نظر شکل هندسی مشابه هم نیستند و هر فرو رونده دو نوع فرورفتگی ایجاد میکند .

عمیق

کم عمق

ازآن جا که این دو نوع فرورفتگی از نظر شکل هندسی مشابه هم نیستند الگوی سیلان مومسان در فرو رفتگی عمیق با الگوی سیلان مومسان در فرو رفتگی کم عمق تفاوتی دارد. یعنی مقاومت به تغییر شکل مومسان دو فرورفتگی با هم یکسان نیست. بنابراین این عدد سختی حاصل از آزمون برینل مستقل از نیروی وارد شده نیست. به عبارت دیگر اگر دو آزمایش سختی برینل با دو نیروی متفاوت روی یک ماده انجام شود عددسختی حاصل از بار ایستایی بیشتر و عدد سختی به دست آمده از بار ایستایی کمتر متفاوت است. در یک فرورفتگی کم عمق، قطر حفره (d) در مقایسه با قطر گلولهD کوچک است. زاویه بین سطح نمونه و مماس برگلوله بسیار کوچک است و مرز فرورفتگی به خوبی زیر میکروسکوپ قابل تشخیص نیست. در نتیجه نمیتوان قطر فرورفتگی را به دقت اندازه گرفت در یک فرورفتگی عمیق حدود حفره به خوبی مشخص است. ولی با این که میتوان قطر را با دقت اندازهگیری کرد افزایش چشمگیر عمق حفره و در نتیجه سطح تماس موجب افزایش زیادی در قطر d نمیشود. این امر نیز به نوبه خود سبب کاهش دقت اندازه گیری سختی میشود. در نتیجه روش برینل برای مواد خیلی سخت مناسب نیست با نزدیک شدن سختی ماده مورد آزمایش به سختی فرورونده کروی احتمال تغییر شکل فرورونده مطرح میشود. آزمون برینل برای آزمایش موادی تا درجه سختی 400 مناسب است و برای فلزهایی با سختی بالاتر از 500 توصیه نمیشود.

سختی ویکرز

این آزمایش در سال 1924 معرفی و مورد استفاده قرارگرفت دراین آزمایش از نفوذ یک هرم مربع القاعده و قائم با زاویه راس 136 از جنس الماس مصنوعی استفاده میشود. دلیل انتخاب زاویه 136 دراین آزمایش این است که با مطلوبترین نسبت قطر فرو رفتگی به قطر گلوله در آزمایش سختی برنیل نزدیک است. این آزمایش اثر کوچکتری روی فلزات باقی میگذارد و برای فلزات نرم مناسب تر است. از آزمایش سختی به روش ویکرز به دلیل دقت بالا برای کارهای تحقیقاتی استفاده میشود. ویکرز بیشتر در صنایع خودرو سازی مورد استفاده قرار میگیرد و گسترهی وزنهایی که بیشترین استفاده رادارند 5 و 10 و 30 کیلو گرم است.

ویکرز بر دو نوع است:

میکرو ویکرز که در اوزان گرمی تا وزن 1 کیلوگرمی مورد استفاده قرار میگیرد

ماکرو ویکرز که در اوزان 2 تا 120 کیلوگرم مورد استفاده قرار میگیرد

ویکرز همانند میکرومتر عمق فرورفتگی را اندازه گیری میکند از آن جایی که گستره استفاده از میکروویکرز در اوزان بسیار کم است دستگاههایی که اندازه گیری را به روش میکرو ویکرز انجام میدهند باید در محیطی ایزوله قرار گیرند. در آزمایش برنیل چون بر اثر نیروی اعمالی شکل گلوله نیز به طور الاستیک تغییر میکرد، سختی به نیرویی اعمالی بستگی داشته و از این رو نسبت P/D2 حائز اهمیت بود. اما در این آزمایش چون هرم کوچک الماس تغییر شکل نمیدهد و شکل ایجاد شده در نمونه آزمایشی بستگی به نیروی وارده ندارد، جوابهای به دست آمده دقیقتر و قابل تشخیصتر است. مثلا سختی ویکرز 600 دو برابر سختی ویکرز 300 است. ولی درآزمایش برنیل این مقیاس و تناسب برقرار نیست. استانداردهای بین المللی این آزمایش ASTME92, DIN50133 است. عدد سختی ویکرز (HV) بصورت بر مساحت فرو رفتگی تعیین میشود در عمل این مساحت از مقادیر میکروسکوپی و قطرهای اثر محاسبه میگردد. در این آزمایش با به دست آوردن دو قطر میتوان میانگین آنها را محاسبه و با استفاده از جدول موجود سختی قطعه را استخراج کرد. مقدار نیرو درآزمایش ویکرز کمتر از نیروی مورد استفاده در آزمایش برنیل بوده و با سخت تر شدن نمونه افزایش مییابد. این نیرو معمولا بین 5 تا 30 کیلو گرم بوده و برای نیروهای زیاد مثلا بالای 125 کیلو گرم باید دقت شود تا الماس دستگاه لطمه نخورد .

برای مهره از آزمایش کشش استفاده نمی شود و تنها از آزمایش های بار گواه و سختی سنجی بر روی مهره ها انجام می گیرد. برای واشر نیز تنها آزمایش سختی سنجی انجام می شود.

منابع و مراجع :

دستورالعمل طراحی پل های فلزی – نشریه شماره 395-(1386)

آیین نامه اتصالات در سازه های فولادی – نشریه شماره 264-سازمان مدیریت و برنامه ریزی کشور–1385

مقررات ملی ساختمان – مبحث دهم- طرح و اجرای ساختمانهای فولادی- ویرایش چهارم 1392

وبسایت پیشگامان پیچ پارس – نویسنده محمد رضا کریمی

وبسایت فروشگاه کار واندیشه – نویسنده مهندس خدایاری